- Domača stran

- Center znanja

- Študije primerov

- How To Extend Sleeve Lifetime Cost Effectively

Kako podaljšati življenjsko dobo livne komore na stroškovno učinkovit način

V livni komori se prične postopek litja. Ko se komora napolni s potrebno količino aluminijeve taline, jo bat prične potiskati v orodje. Livna komora je običajno izdelana iz orodnega jekla za delo v vročem, npr. 1.2343/H11, 1.2344/H13 ali 1.2367, z nitracijo pa postane odpornejša proti obrabi.

Pomembno, da se med procesom litja bat enakomerno premika po komori, med njima pa ne sme biti vrzeli.

55 %

Do 55 % daljša življenjska doba

Zaradi nenehnih temperaturnih sprememb in toplotnega raztezanja komponent se med postopkom litja vrzel med batom in komoro povečuje. Če le-ta preseže 0.1 mm, lahko aluminijeva talina teče mimo in tvori spojino, ki povzroči dodatno obrabo komore in bata. Ta vodi k prekomerni obrabi, prezgodnji okvari in nenačrtovani zaustavitvi proizvodnje.

Vrzel med livno komoro in batom učinkovito nadzorujemo predvsem z dobrim upravljanjem toplote komore in bata ter z dimenzijsko stabilnostjo komore.

V nadaljevanju je obrazloženo, kako zagotovimo maksimalno dimenzijsko stabilnost komore in s tem optimalno stroškovno učinkovitost.

Upogibanje livne komore

Na začetku cikla litja, v fazi potiskanja taline skozi dolivni sistem, aluminijeva talina doseže temperaturo med 650 in 700 °C. Ko se talina dotakne dna komore, je toplotna obremenitev največja in temperatura komore lahko preseže 400 °C. V trenutku, ko se aluminij dotakne dna komore, med dnom komore in ulivno režo nastane velika temperaturna razlika, tudi do 150 °C.

Temperatura livne komore v fazi potiskanja taline skozi dolivni sistem.

Zaradi takšnih temperaturnih sprememb pride do neenakomernega toplotnega raztezanja na različnih delih livne komore. Sčasoma se komora deformira in prej okrogla, ali po dolžini upognjena oblika, se lahko spremeni v rahlo ovalno.

Večina livarskih podjetji se sooča z enakim izzivom, ko poskuša doseči čim daljšo življensko dobo livne komore ter zagotoviti njeno dimenzijsko stabilnosti skozi celoten proces litja in tako znižati stroške.

Pogosto uporabljene rešitve

Obstaja več načinov za podaljšanje življenjske dobe livne komore in zagotavljanja njene dimenzijske stabilnosti skozi celoten proces litja. Vsak livarski stroj je primer zase, lkjub temu pa obstaja nekaj rešitev

Bakreni bat

Nekatera kolesa uporabljajo bakrene bate, ker imajo odlično toplotno prevodnost in hkrati nižjo trdoto kot jeklene komore (180–260 HB, kar je v korelaciji z 18,5–26 HRc). O toplotnem upravljanju batov bomo razpravljali v ločenem dokumentu.

Uporaba Cu bata povzroči zmanjšano obrabo komore, vendar ne reši neenakomerne dimenzijske deformacije komore.

Copper Plunger

Zamenljivi vložek

Zamenljivi vložek se uporablja za zaščito komore na zadnji strani, pod izlivno luknjo, kjer je toplotna obremenitev največja, še posebej v primerih, ko je glavni problem erozija. Danes so na voljo različne vrste vložkov, trdni vložki, razcepljeni vložki, volframovi vložki itd.

Glavni izziv pri uporabi zamenljivega vložka je, da se sprednji del komore med operacijo obrabi zaradi aluminija, zato je natančno nameščanje vložkov z vsako zamenjavo vložka vse težje. Uporaba zamenljivega vložka ne odpravi potrebe po morebitni zamenjavi komore, zmanjša pa pogostost menjave komore.

Shot Sleeve with replaceable back insert

Termoregulirana dolivna komora

Zlasti ko gre za srednje in večje dimenzije komore, hlajenje komore zmanjša temperaturno razliko med različnimi deli komore, kar ima za posledico manjšo dimenzijsko deformacijo.

V večini primerov iskanje optimalnega razmerja med položajem hladilnega tokokroga, debelino komore in tolerancami montaže zmanjša učinek zvijanja.

Z uporabo termoreguliranih komor kolesa podaljšajo življenjsko dobo obeh, komore in bata, vendar sčasoma obraba nitracijskega sloja povzroči zamenjavo komore.

Zamenjava komore povzroči dolge zaustavitve proizvodnje in je draga, zato si nenehno prizadevamo, kako podaljšati življenjsko dobo komore in znižati stroške novih komor.

Thermoregulated Shot Sleeve

Termoregulirana dolivna komora z integriranim vložkom

V tem primeru se strelna komora prevrne, da se oblikuje ovojnica, v ovojnico pa se vstavi poseben integralni vložek/podloga, ki pokriva celotno dolžino komore. Ker komora nikoli ne pride v neposredni stik s staljeno zlitino, se zamenjavi komore popolnoma izognemo.

Termoregulirana komora z vgrajenim vložkom/podlogo se pogosto imenuje rešitev, ki koristi vsem, ker so po eni strani stroški vložkov nižji od stroškov komofre, po drugi strani pa imajo nekateri vložki, ki so na voljo na trgu, tudi daljšo življenjsko dobo. kot običajni rokavi.

Thermoregulated Envelope with Integral Insert / Liner

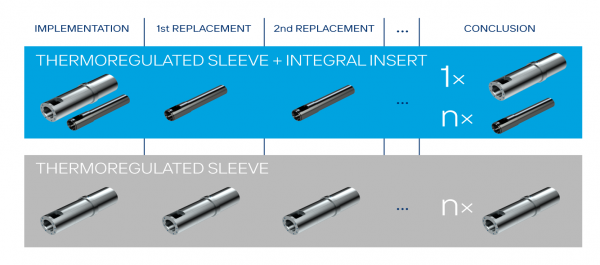

Kot je prikazano spodaj, je razlika v uporabi med integralnim vložkom in običajno strelno komoro v tem, da se stroški ovojnice pojavijo samo enkrat, ko je implementirana rešitev integralnega vložka, nato pa je treba za vsako naslednjo zamenjavo zamenjati samo vložek. Z novim, ovojnica pa ostane nespremenjena.

Comparison between integral insert/liner and conventional sleeve usage

Vsaka od obravnavanih rešitev prinaša izboljšanje življenjske dobe komore v primerjavi s standardno kombinacijo jeklenega bata in komore brez termične regulacije, vendar je stroškovno najugodnejša uporaba termoreguliranega ovoja z integriranim vložkom. Uporaba odpravlja

potreba po zamenjavi komore, omogoča optimalno trdoto vložka in s tem podaljšano življenjsko dobo ter manjšo pogostost zastojev v proizvodnji. Integralni vložek/podloga je zasnovana za hitro in enostavno zamenjavo.

V spodnjem besedilu si bomo podrobneje ogledali HTS IC termoregulirano ovojnico z integriranim vložkom; trenutno najučinkovitejša rešitev na trgu in prednosti, ki jih njena uporaba prinaša tlačnemu livarju.

HTS integralni vložek

HTS integralni vložek je patentirana rešitev za optimizacijo stroškov rokavov, ki jo je razvilo podjetje HTS IC Alrotec Technology. Obstajata dva glavna dejavnika, zaradi katerih HTS integralni vložek prekaša druge rešitve, ki so na voljo na trgu; tehnologija izdelave vložka/podloge in lastna, posebej razvita zlitina za izdelavo vložka.

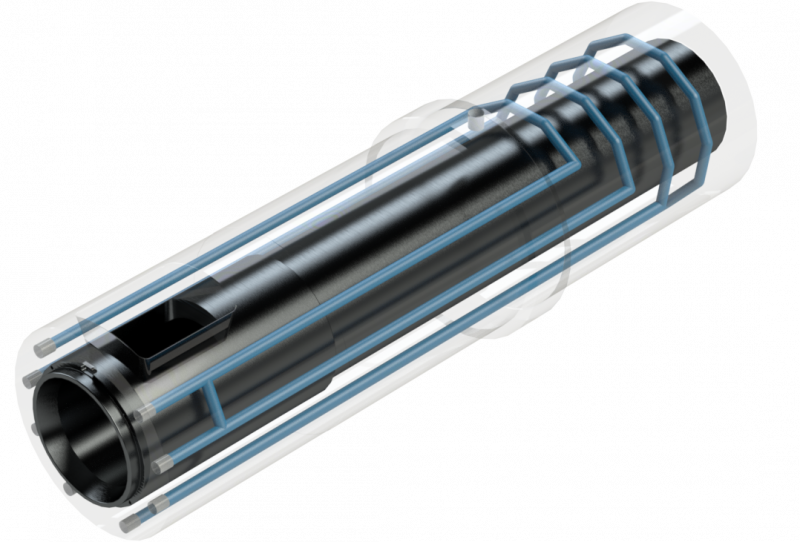

HTS Envelope with 4 cooling circuits and Integral Insert / Liner

Izkazalo se je, da njegova uporaba prinaša določene prednosti, kot so:

- daljša življenjska doba (v povprečju 20 % – 40 % v primerjavi z običajnimi dolivnimi komorami 1.2343)

- manjša pogostost zamenjav strelnih komor

- krajše zaustavitve proizvodnje (hitra zamenjava)

- bistveno nižji skupni stroški dolivnih komor

Odpornost proti obrabi

Pomembno je opozoriti, da uporaba integralnega vložka ne vpliva na zunanje dimenzije ovojnice, zato v večini primerov spremembe obstoječe postavitve niso potrebne.

Druga velika stroškovna prednost integralnega vložka je, da se začetni investiciji v ovoj lahko izognemo s ponovno strojno obdelavo obstoječe komore (to je večinoma možno pri tulcih brez termične regulacije, vendar je treba paziti na vsako komoro posebej).

Najpogosteje so tulci izdelani iz orodnih jekel 1.2343 / H11, 1.2344 / H13 do 1.2367 in nitrirani za boljšo odpornost proti obrabi.

Pri uporabi integralnega vložka ovojnica ni nikoli v neposrednem stiku s staljeno zlitino, zato je ni treba izdelati z orodnim jeklom za vroče delo, lahko pa jo nadomestite s predhodno utrjenim orodnim jeklom, kar pomeni, da so stroški njegove proizvodnje nižji. je nižja v primerjavi z običajnim rokavom.

Če je ovojnica ločena, je mogoče vložek izdelati s poudarkom na podaljšanju življenjske dobe in dimenzijski stabilnosti. HTS IC je razvil posebno zlitino in proizvodno tehnologijo za integralne vložke, ki omogoča doseganje višje trdote nitracijskega sloja.

Kot je razvidno iz zgornjega grafa, v primeru HTS integralnega vložka, izdelanega iz posebne zlitine, nitrirana plast doseže trdoto 1250 HVickers. To je 25% več kot v primeru 1.2343 / H11 izdelane strelne komore.

Za primerjavo odpornosti proti obrabi običajnih komor 1.2343 / H11, 1.2344 / H13 in 1.2367 z integriranim vložkom HTS je bil opravljen laboratorijski test v mednarodno odobrenem laboratoriju (Raziskovalni center Ceit, član baskovske raziskovalne in tehnološke zveze).

Vzorci testiranih materialov so bili primerjani glede izgube linearne dimenzije, ko so bili izpostavljeni težjim pogojem kot med uporabo.

Vsak od vzorcev je bil rotiran v aluminijasti kopeli pri 80 °C, pri 240 rpm. 3 h, da še dodatno pospešimo obrabo.

1.2367 Specimen wear measurement

Rezultati testa obrabe

| Razred jekla | Materialna izguba |

| 1.2343 (H11) | 3.000 |

| 1.2344 (H13) | 2.500 |

| 1.2367 | 1.800 |

| HTS IC alloy | 400 |

Laboratorijski test je pokazal, da kombinacija posebej razvite HTS zlitine in tršega nitracijskega sloja povzroči 87% manjšo obrabo v primerjavi s konvencionalno 1.2343 / H11 izdelano pušo.

Zmogljivost med uporabo

Več kombinacij je bilo izvedenih v realnem proizvodnem okolju enega največjih podjetij za tlačno litje v EU. Vse kombinacije so bile preizkušene na isti proizvodni liniji s 120 mm batom in konstantnimi parametri ulivanja, da bi zagotovili čim bolj primerljive rezultate.

Preizkušene so bile naslednje kombinacije rešitev:

- Konvencionalna dolivna komora iz 1.2343

- Termoregulirana komora iz 1.2343

- Termoreguliran ovoj z vgrajenim vložkom iz jekla 1.2343

- Termoreguliran ovoj z vgrajenim vložkom iz jekla 1.2344

- Termoreguliran ovoj z vgrajenim vložkom iz posebne HTS razvite zlitine

Pri primerjavi termoregulirane komore brez vložka in ovoja z integralnim vložkom 1.2343 / H11 je bilo število strelov pred prvo zamenjavo za 4% večje, ker ima integralni vložek večjo trdoto kot komora brez vložka (50.000 strel v primerjavi z 48.000 streli).

Po zamenjavi vložka 1.2343 / H11 z vložkom, ki je izdelan iz posebej razvite zlitine in ima 25% tršo nitrirano plast, se je število strelov pred 1. zamenjavo bistveno povečalo, za 70%.

Čas izpada proizvodnje

Daljša življenjska doba komore se neposredno odraža v manj pogostih načrtovanih izpadih proizvodnje, saj je njegova življenjska doba daljša. Vendar je treba zamenjati tudi integralni vložek.

Njegova zasnova omogoča hitro in učinkovito menjavo neposredno na stroju (pri manjših strojih) ali z uporabo posebej razvitega orodja za večje stroje.

MOŽNOST 1

Prva možnost za manjše stroje je posebej oblikovan bat z dodatnim robom, ki se namesti na palico in potisne obrabljen vložek iz ovojnice. Ista logika se uporablja za potiskanje novega vložka v ovojnico.

MOŽNOST 2

Druga možnost za manjše stroje je obroč, ki se namesti na palico, ko je treba zamenjati integralni vložek. Podobno kot pri batu se uporablja za oboje, integralni vložek potisne ven in ga s potiskom navznoter nadomesti z novim.

MOŽNOST 3

Za večje stroje je posebej izdelano orodje, ki omogoča hitro zamenjavo vložka, vendar je treba ovoj prej odstraniti iz livarskega stroja.

As seen on the left, a replacement tool can be used with pneumatic or electrical wrench (M 24) to push the integral insert out, right next to the casting machine. With as high as possible sleeve tempering during the integral insert replacement, the process is smoother.

Stroškovna učinkovitost

Nižji proizvodni stroški ovojnice, podaljšana življenjska doba integralnega vložka in odpravljena potreba po zamenjavi komore, vse to neposredno povzroči nižje stroške za tlačno litje.

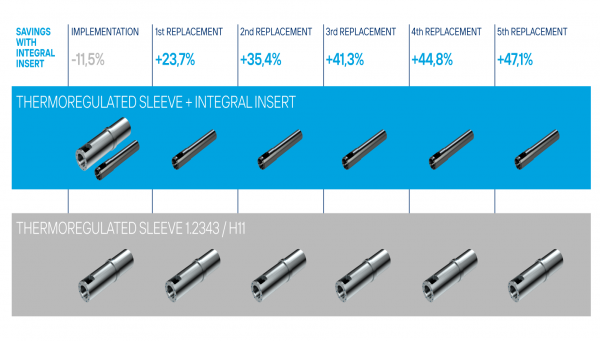

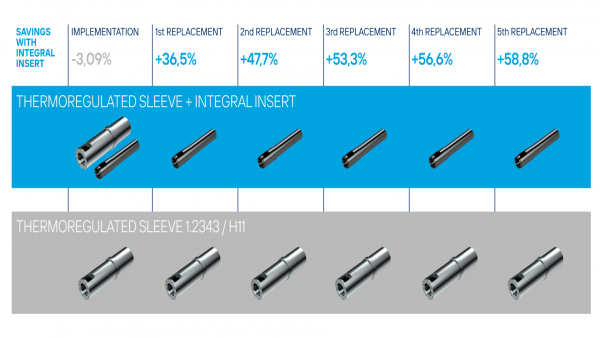

Spodaj sta dva različna primera strank HTS IC, ki primerjata dve možnosti:

- termoregulirana komora brez integriranega vložka

- kombinacija termoregulirane komore in integralnega vložka

Sleeve Ø140 x Ø340 x L1006

Sleeve Ø170 x Ø349 x L1002

Zaključki

Izvedba termoregulirane komore HTS IC z integriranim vložkom ima konkretne prednosti za učinkovitost in stroške postopka tlačnega litja.

Njegove prednosti pred drugimi rešitvami so:

- Do 70 % daljša življenjska doba v primerjavi s termoregulirano komoro 1.2343 brez vložka

- Do 60% nižji stroški tulca pri 5 zamenjavah (v večini primerov največji prihranek nastane pri 4 – 5 zamenjavah)

- Krajši zastoji proizvodnje, zaradi hitre menjave na stroju ali pri večjih strojih s posebej izdelanim orodjem

- Ne vpliva na zunanjo obliko ali dimenzije komore, zato za tlačno litje njegova izvedba ne zahteva nobenih sprememb v orodju ali proizvodni tehnologiji

- Nekatere obstoječe ali obrabljene dolivne komore je mogoče ponovno obdelati za dodatno stroškovno učinkovitost